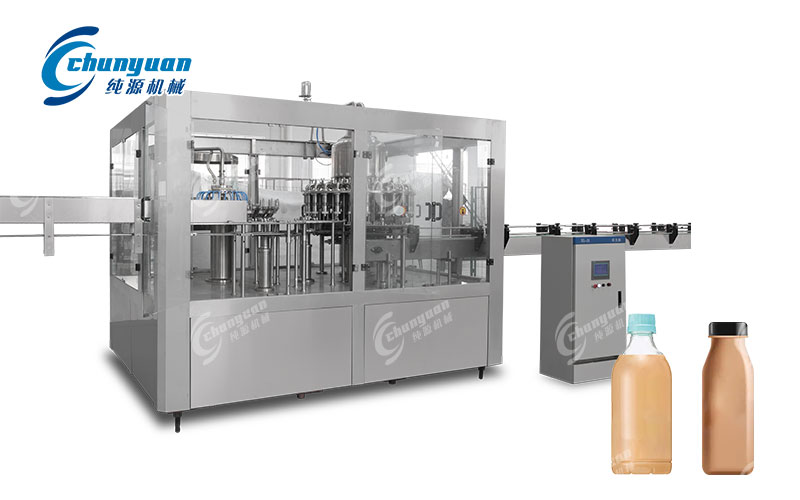

欢迎来张家港市纯源机械有限公司-出色的饮料机械制造商!精于饮料机械,装箱机,码垛机的研发制造及饮料生产线整合服务的出色厂家。

随着消费者对健康饮品需求的持续增长,茶饮料凭借天然、低糖、功能性等优势,已成为全球即饮(RTD)市场的重要品类。然而,茶饮料成分复杂、热敏性强、易氧化变质,对其生产提出了严苛挑战——既要保留清新茶香与活性成分,又要确保长达数月甚至一年的商业无菌保质期。在此背景下,茶饮料无菌灌装机作为重要装备,正通过先进的无菌控制、精准温控与智能工艺集成,成为平衡“风味”与“保质期”的技术支点。

与碳酸饮料或果汁不同,茶饮料在灌装过程中面临多重技术难点:

热敏性物质易降解:儿茶素、茶多酚、芳香物质在高温下易氧化或聚合,导致色泽变深、香气流失;

微生物控制要求高:低酸性(pH >4.6)环境易滋生耐热芽孢菌,常规巴氏杀菌难以彻底灭菌;

溶解氧敏感:微量氧气即可引发褐变与风味劣化;

沉淀与浑浊风险:冷后浑(茶乳酪)现象影响产品外观稳定性。

传统热灌装虽能杀菌,但高温长时间处理严重损害茶饮品质;而普通冷灌装又难以满足商业无菌要求。因此,真正的无菌冷灌装技术成为行业突破方向。

现代茶饮料无菌灌装机并非单一设备,而是一套涵盖“物料灭菌—环境控制—包装成型—灌装封口”的全链路无菌保障系统,其关键技术包括:

采用管式或板式UHT系统,在135–140℃下保持4–8秒,快速杀灭微生物,随后急速冷却至25℃以下,最大限度保留茶汤原有风味与营养成分。

灌装区域通过层流风机、正压维持、HEPA过滤构建Class 100(ISO 5)洁净室环境,人员与外界空气完全隔离。所有进入物料、包材均经过过氧化氢(H₂O₂)、UV或蒸汽灭菌处理。

对于PET瓶或利乐包等包装材料,采用:

H₂O₂喷雾+热风干燥(适用于瓶体);

电子束或过热蒸汽(适用于卷膜);

确保内表面无菌率≥6-log(即99.9999%灭菌效果)。

灌装前向瓶内注入氮气或CO₂,驱除顶空氧气;灌装后立即封盖,并通过激光打孔检漏或真空衰减法验证密封完整性,防止二次污染。

集成在线pH、溶氧、浊度传感器,结合MES系统记录每批次灭菌温度曲线、灌装环境参数、包材批次等信息,实现从原料到成品的全程可追溯。

下一代无菌灌装机正朝着更环保、更灵活的方向演进:

替代H₂O₂的绿色灭菌技术:如脉冲光、冷等离子体,减少化学残留;

支持多种包材切换:同一产线兼容玻璃瓶、轻量PET、纸铝塑复合包;

AI优化灭菌参数:基于茶叶品种、季节原料差异自动调整UHT曲线。

在“好喝”与“安全”之间,茶饮料无菌灌装机架起了一座精密的技术桥梁。它不仅是一项设备革新,更是对天然风味尊重与食品安全承诺的体现。随着无菌技术的持续进步,未来的茶饮料将更接近现泡口感,同时拥有工业化产品的稳定与便利。