欢迎来张家港市纯源机械有限公司-出色的饮料机械制造商!精于饮料机械,装箱机,码垛机的研发制造及饮料生产线整合服务的出色厂家。

在全球即饮果汁市场持续扩张的背景下,生产企业面临着前所未有的效率与可持续性双重压力:既要满足高速量产需求以应对激烈竞争,又需响应“双碳”目标,降低能耗与原料浪费。在此趋势下,高速、节能、低损耗的塑料瓶果汁灌装设备正成为现代果汁工厂的核心竞争力所在。这类设备通过融合先进机械设计、智能控制算法与绿色制造理念,实现了产能、成本与环保的三重优化。

过去,许多果汁生产线依赖中低速设备或半自动化流程,普遍存在以下问题:

灌装速度受限:单线产能普遍低于24,000瓶/小时,难以匹配大规模订单;

能源消耗高:空压系统、水泵、加热单元长期满负荷运行,能效低下;

物料损耗严重:启动/停机阶段溢流、管道残留、清洗废液等造成果汁浪费;

瓶型切换繁琐:更换规格需数小时调试,影响柔性生产能力;

维护成本高:机械磨损快,故障率高,非计划停机频发。

这些问题不仅推高了单位生产成本,也与当前绿色制造的发展方向背道而驰。

为破解上述难题,现代塑料瓶果汁灌装设备围绕“高速、节能、低损耗”三大目标,实现系统性创新:

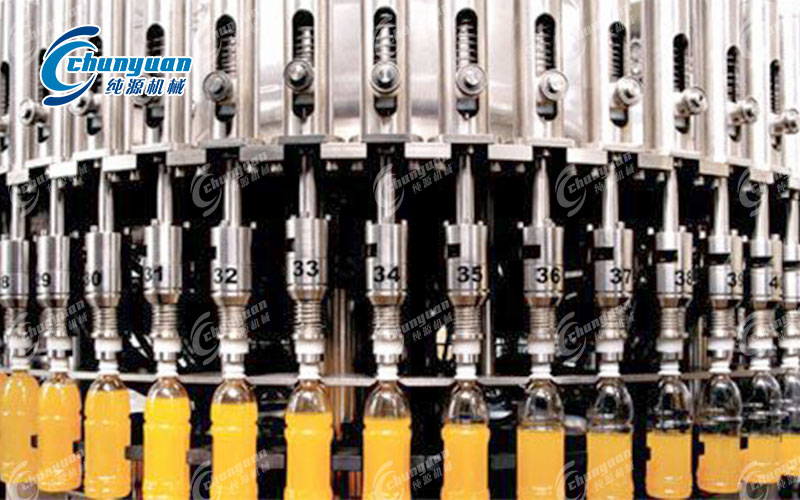

采用伺服驱动等压灌装阀阵列,支持36,000–72,000瓶/小时(500ml)的稳定运行;

灌装、封盖、出瓶全程伺服同步控制,节拍误差<±0.5ms,避免瓶体碰撞与倾倒;

创新无瓶不灌、缺瓶自停逻辑,杜绝空灌与溢出。

变频驱动全系覆盖:主电机、水泵、风机均采用变频控制,根据实际负载动态调速,综合节电达20%–30%;

热能回收利用:CIP清洗后的高温废液经板式换热器预热进水,降低蒸汽消耗;

低气耗设计:优化吹瓶与封盖气路,压缩空气用量减少15%以上。

闭环余料回收系统:停机前自动将管道与灌装头内残液泵回暂存罐,回收率>98%;

精准液位控制:结合高精度流量计与AI补偿算法,灌装偏差控制在±0.5%以内,减少超量灌装带来的隐性成本;

干法清洗技术(Dry Cleaning):在批次切换时优先采用压缩空气+食品级擦拭,减少水和清洗剂使用。

模块化机械结构配合数字配方管理,10分钟内完成从330ml到1.5L瓶型切换;

基于振动、温度、电流数据的AI模型可提前7天预警轴承或密封件失效,降低突发故障导致的物料报废。

随着工业4.0与循环经济理念深化,下一代塑料瓶果汁灌装设备将聚焦:

100%再生PET(rPET)兼容:适应轻量化、高回收率瓶型,设备夹持与输送系统具备更强柔性和抗变形能力;

零液体排放(ZLD)清洗系统:通过膜分离与蒸发浓缩,实现清洗废水近零排放;

碳足迹实时监测:集成IoT传感器,自动计算每瓶产品的能耗与碳排,助力ESG报告。

高速、节能、低损耗的塑料瓶果汁灌装设备,已不再是单纯的生产工具,而是企业践行高效运营与可持续发展的战略载体。它在保障产能与品质的同时,大幅降低资源消耗与环境影响,真正实现了“多快好省绿”的现代制造理想。