欢迎来张家港市纯源机械有限公司-出色的饮料机械制造商!精于饮料机械,装箱机,码垛机的研发制造及饮料生产线整合服务的出色厂家。

在饮料工业中,玻璃瓶因其高阻隔性、化学惰性、可回收性和高端质感,被广泛应用于啤酒、果汁、茶饮、碳酸饮料及功能性饮品的包装。然而,玻璃瓶材质硬脆、瓶口尺寸公差敏感、瓶体一致性相对较低等特点,对灌装过程中的液位精度控制提出了更高要求。液位不一致不仅影响产品外观和消费者体验,更可能引发净含量不足的法律风险或过度灌装的成本浪费。为此,现代玻璃瓶饮料灌装机普遍集成高精度液位控制技术,通过机械、传感与智能控制的深度融合,实现“视觉一致、计量合规、成本优化”的灌装目标。

透明可视性强:液位差异在透明玻璃瓶中极易被消费者察觉,影响品牌专业形象;

瓶重且成本高:过度灌装直接增加原料损耗,经济代价显著;

法规监管严格:各国对预包装食品净含量有明确允差标准;

工艺适配复杂:热灌装(果汁/茶)、等压灌装(啤酒/汽水)等不同工艺对液位稳定性要求各异。

因此,±1–2mm 的液位波动控制已成为高端玻璃瓶灌装线的关键指标。

回流式热灌装阀(用于果汁/茶):

灌装结束前自动开启回流通道,吸回多余液体,确保液面精准停于设定高度;

等压灌装阀带液位微调机构(用于啤酒):

通过调节浮球或伺服控制阀芯行程,补偿CO₂泡沫对液位的影响;

防滴漏结构:避免灌装后残液滴落造成液位下降或瓶身污染。

液位传感器实时监测:

在灌装工位下游设置高精度光电/激光液位检测器,对每瓶液位进行非接触测量;

数据反馈至PLC:

若连续多瓶偏高或偏低,系统自动微调灌装时间或阀门开度;

自学习算法:

部分高端机型具备“自适应补偿”功能,根据瓶型批次差异自动校正参数。

采用工业相机+图像处理算法,对灌装后液位进行像素级分析;

识别精度可达 ±0.5mm,并联动剔除机构移除不合格品;

同时可检测瓶裂、缺盖、异物等缺陷,实现多功能质检一体化。

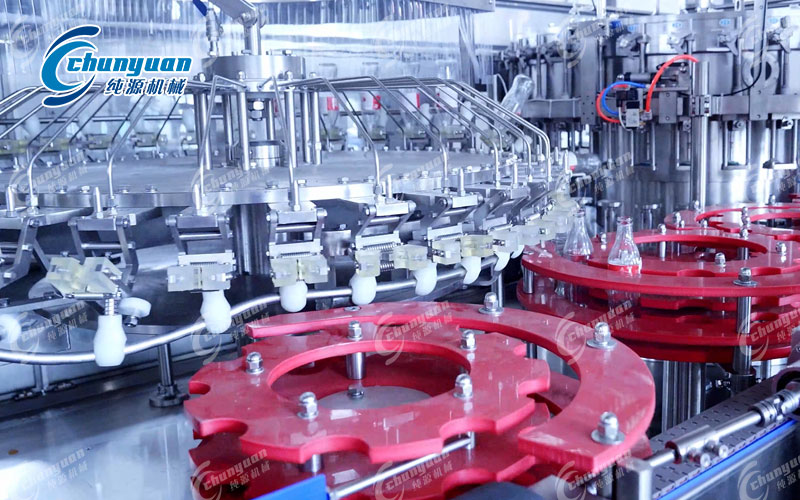

高精度星轮+伺服驱动:确保每只玻璃瓶在灌装工位停留时间一致;

瓶口密封夹持:防止灌装过程中因晃动导致液面波动;

温度补偿机制:针对热灌装,根据液体温度实时修正体积膨胀系数。

高精度液位控制技术已不再是玻璃瓶饮料灌装机的“加分项”,而是保障食品安全、合规经营与品牌价值的重要能力。对于饮料生产企业而言,选择具备先进液位控制系统的灌装设备,不仅是对产品质量的承诺,更是提升效率、降低成本、赢得市场信任的战略投资。